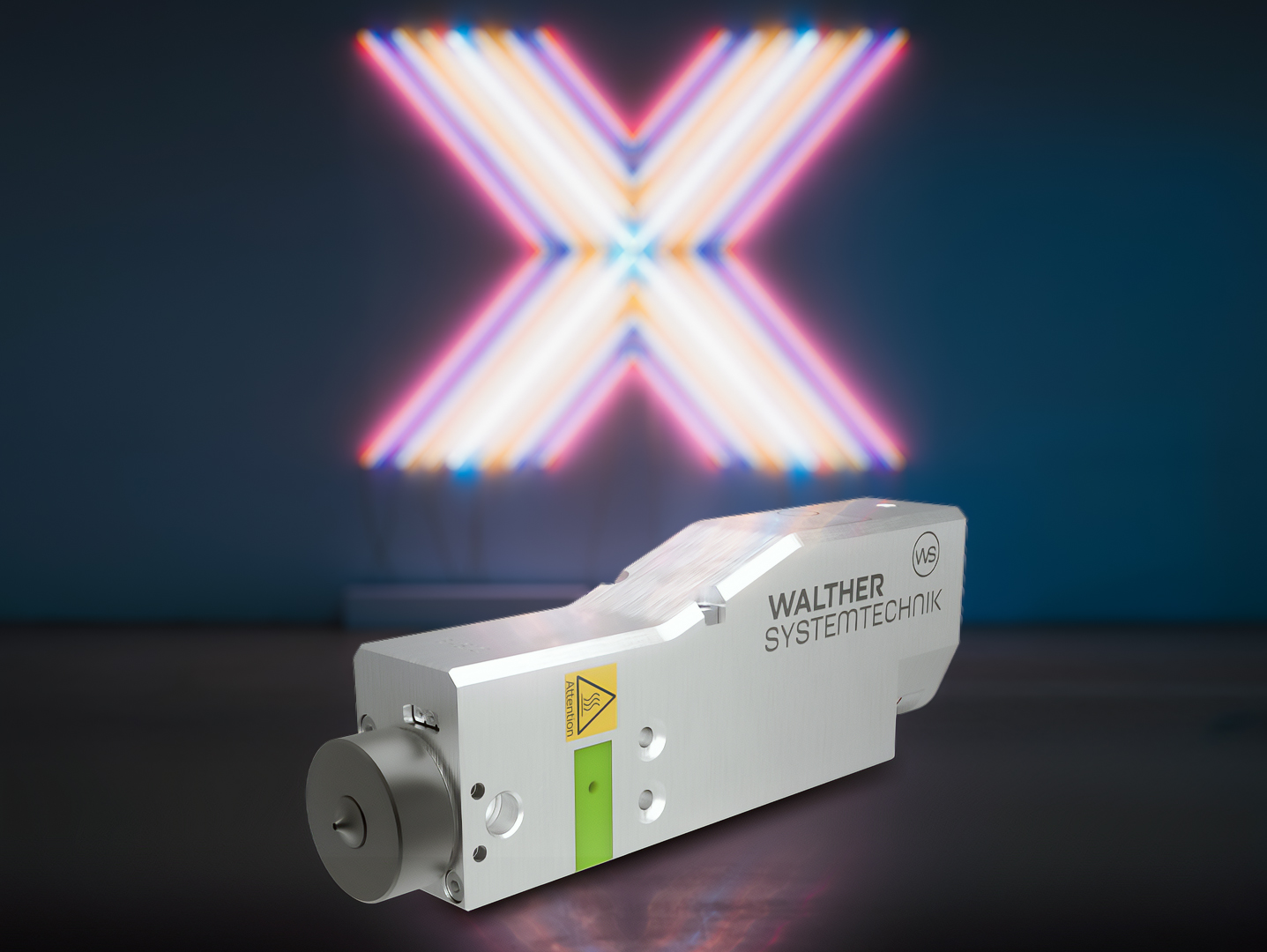

State-of-the-art- Dosiertechnik "made in Germany"

Die Walther Systemtechnik GmbH ist seit mehr als drei Jahrzehnten ein zuverlässiger Partner für das präzise Dosieren und Applizieren von flüssigen und pastösen Medien. Unser Fokus liegt auf Prozesssicherheit, präzisen Auftragsmengen und punktgenauer Applikation. Unser Hauptsitz befindet sich in Germersheim, Deutschland.

Durch unsere Expertise haben wir uns als kompetenter Spezialist in verschiedenen Industriezweigen etabliert. Unsere Dosiertechnik und Dosiersysteme finden Anwendung in der Automobil-, Pharma-, Lebensmittel-, Gummi-, Chemie- und Metallverarbeitungsindustrie sowie in vielen weiteren Bereichen. Dabei legen wir stets größten Wert auf die individuellen Anforderungen und Bedürfnisse unserer Kunden.

Mit einem erfahrenen Team von Konstrukteuren sowie modernster Fertigung und Montage im Maschinen- und Vorrichtungsbau bieten wir weltweit maßgeschneiderte und integrierte Lösungen. Kundenzufriedenheit und die Pflege langfristiger Partnerschaften haben hierbei für uns oberste Priorität.