Häufige Fragen und Antworten zum Thema Dosiertechnik

- Was versteht man unter Dosiertechnik bzw. Dosiertechnologie?

- Was macht die Dosiertechnik für viskose Medien so besonders?

- Wie können Dosiersysteme an unterschiedliche Viskositäten angepasst werden?

- Können Dosiersysteme für unterschiedliche Medien verwendet werden?

- Wie wählt man das richtige Dosierverfahren für eine spezifische Anwendung aus?

- Wie beeinflussen Umgebungsbedingungen die Dosiergenauigkeit?

- Inwiefern ermöglichen Dosiersysteme eine nachhaltigere Produktion?

- Welche Technologien beeinflussen die Entwicklung von Dosiersystemen für viskose Medien?

- Können Dosiersysteme für viskose Medien automatisiert werden, und welche Vorteile bietet dies?

- Wie beeinflusst die Reinigung und Wartung von Dosiersystemen die Betriebszeit und Produktivität?

- Was sind die Hauptunterschiede zwischen automatisierten und manuellen Dosiersystemen?

- Welche Sicherheitsaspekte müssen bei Dosiersystemen berücksichtigt werden?

- Wie geht man mit der Skalierung von Dosiersystemen für unterschiedliche Produktionsvolumen um?

Was versteht man unter Dosiertechnik beziehungsweise Dosiertechnologie?

Dosiertechnik, auch als Dosiertechnologie bekannt, bezieht sich auf Methoden, Technik und Geräte, die verwendet werden, um Materialien in exakten, vorher festgelegten Mengen abzugeben oder zu dosieren. In Industriebereichen wie der Elektronikfertigung, der Medizintechnik, der Verpackungsindustrie, der Möbelindustrie oder der Automobilindustrie ist präzise Dosiertechnologie entscheidend, um die Qualität, Sicherheit und Effizienz der Produkte zu gewährleisten. Sie ermöglicht die genaue Kontrolle über die Menge des zugeführten Materials, die Optimierung von Produktionsprozessen und die Reduzierung von Abfall.

Was macht die Dosiertechnik für viskose Medien so besonders?

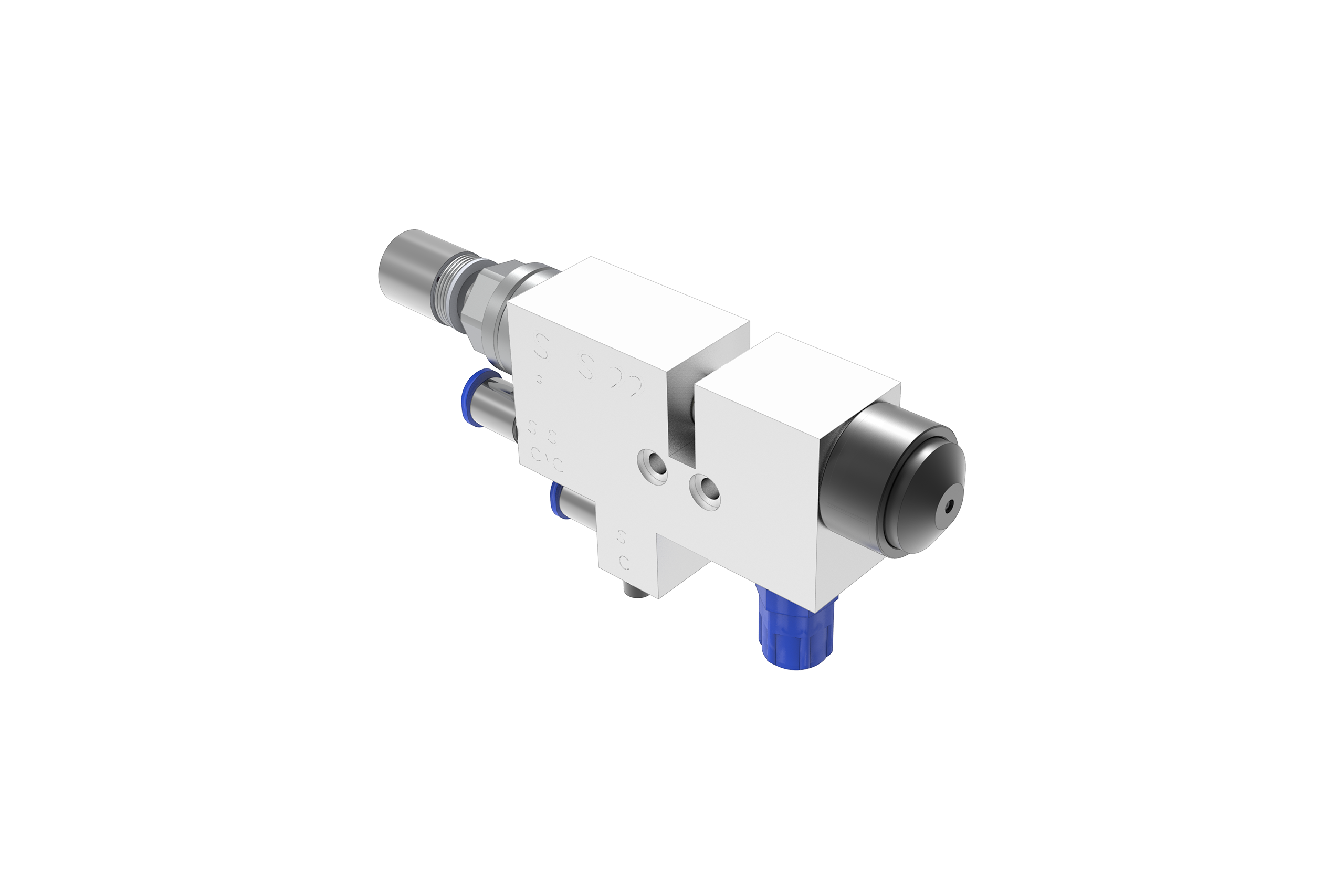

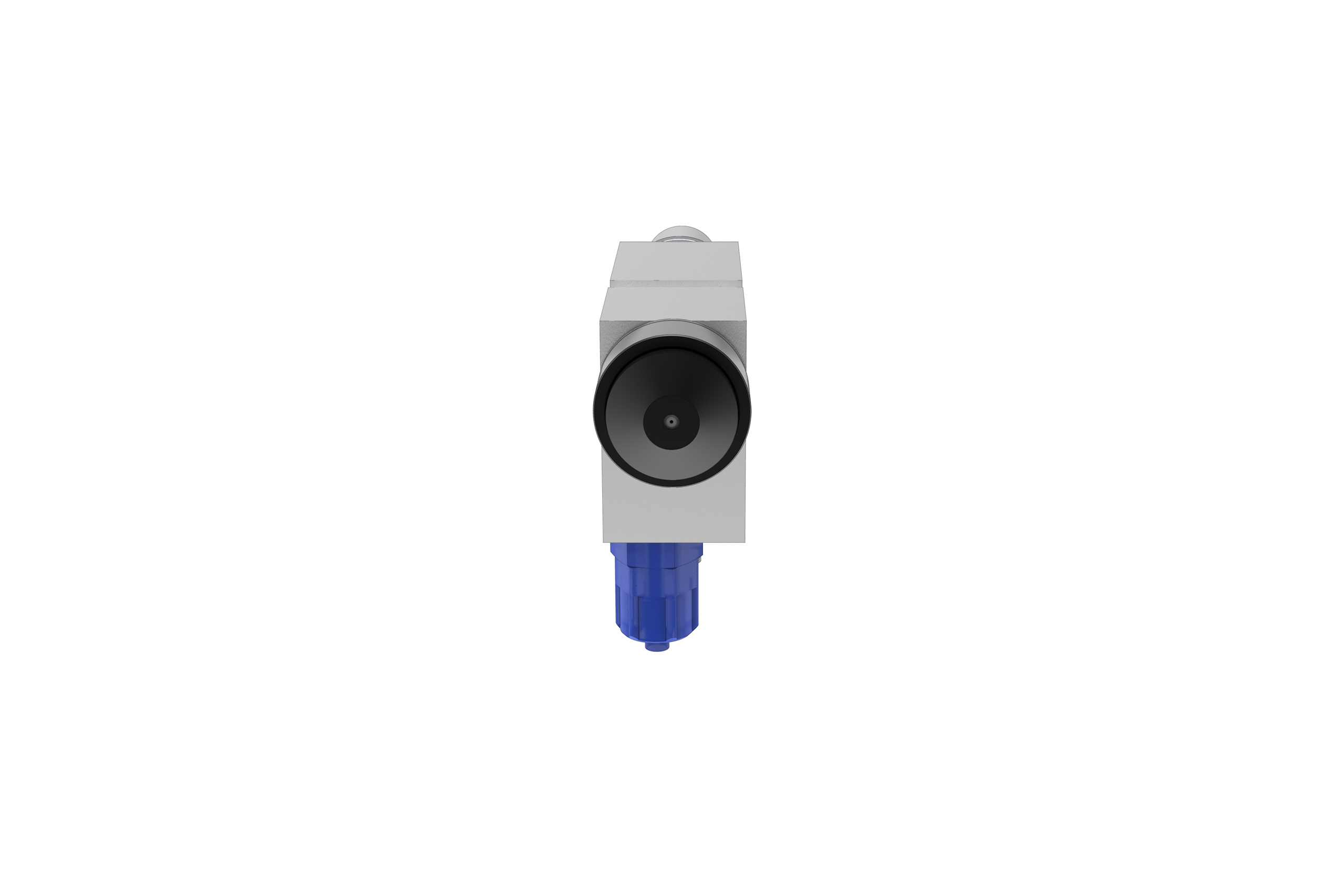

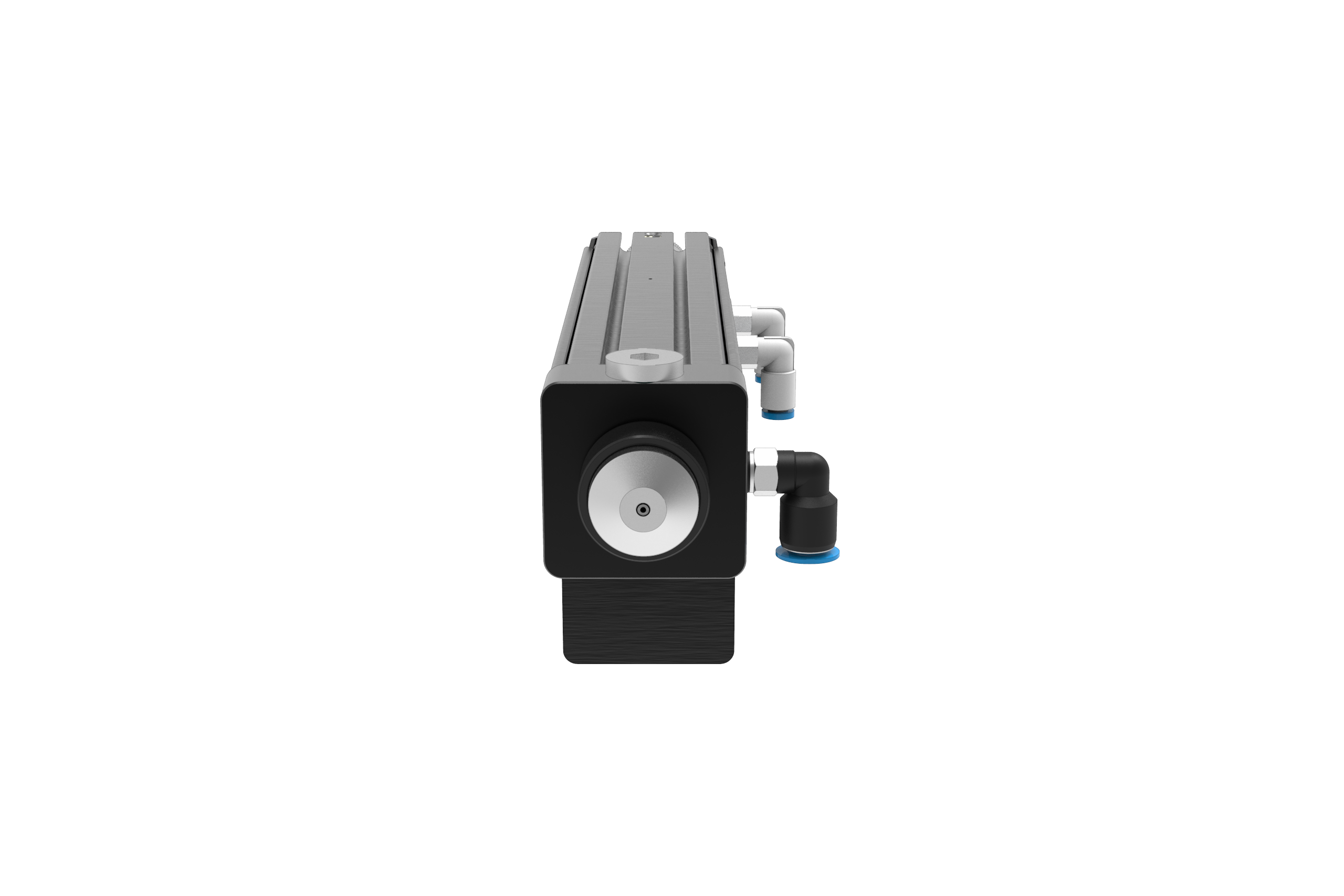

Das Dosieren viskoser Medien stellt eine besondere Herausforderung dar. Viskose Medien wie Pasten, Gele und dickflüssige Flüssigkeiten erfordern spezielle Dosiersysteme, die mit der Zähigkeit und den Fließeigenschaften des zu verarbeitenden Materials umgehen können. Das Dosieren muss präzise erfolgen, um eine gleichbleibende Produktqualität sicherzustellen, und erfordert den Einsatz passender Komponenten wie spezifische Pumpen und Ventile, die auf die physikalischen Eigenschaften des zu dosierenden Mediums abgestimmt sind.

Wie können Dosiersysteme an unterschiedliche Viskositäten angepasst werden?

Dosiersysteme können durch den Einsatz variabler Pumpengeschwindigkeiten, unterschiedlicher Düsengrößen und spezifischer Materialwege an verschiedene Viskositäten angepasst werden. Technologische Lösungen wie programmierbare Steuerungen ermöglichen Anpassungen der Dosierparameter in Echtzeit, um Schwankungen in der Materialviskosität zu kompensieren. Zudem können Heiz- oder Kühlmechanismen eingesetzt werden, um die Viskosität des Materials vor dem Dosieren zu modifizieren und somit eine konsistente Anwendung zu ermöglichen. Fun fact: Die Viskosität der meisten Fette, Klebstoffe und ähnlicher Medien variiert typischerweise um 50% von einer Charge zur nächsten.

Können Dosiersysteme für unterschiedliche Medien verwendet werden?

Dosiersysteme sind in der Regel vielseitig und können für eine breite Palette verschiedener Medien konfiguriert werden. Die Vielseitigkeit hängt jedoch von der Kompatibilität der Systemkomponenten mit den physikalischen und chemischen Eigenschaften des zu verarbeitenden Materials ab. Umfassende Reinigungs- und Wartungsprozeduren sind essentiell, um Kreuzkontamination zu vermeiden und die Langlebigkeit der Systeme bei der Verwendung mit verschiedenen Medien zu sichern.

Wie wählt man das richtige Dosierverfahren für eine spezifische Anwendung aus?

Die Auswahl des Dosierverfahrens hängt von mehreren Faktoren ab. Zu allererst einmal vom gewünschten Auftragsbild, den physikalischen und chemischen Eigenschaften des zu verarbeitenden Mediums, der erforderlichen Dosiergenauigkeit, der Produktionsgeschwindigkeit und dem Produktionsvolumen, sowie den spezifischen Anforderungen der Endanwendung. Eine gründliche Analyse dieser Faktoren, zusammen mit Tests und Bewertungen, ist entscheidend, um das am besten geeignete Verfahren zu bestimmen.

Wie beeinflussen Umgebungsbedingungen die Dosiergenauigkeit?

Umgebungsbedingungen wie Temperatur oder Feuchtigkeit können die Dosiergenauigkeit signifikant beeinflussen, besonders bei sensiblen Medien. Temperaturschwankungen können die Viskosität des Materials verändern, während Feuchtigkeit und Luftdruck das Verhalten flüchtiger oder hygroskopischer Materialien während des Dosierprozesses beeinflussen können. Kontrollierte Umgebungsbedingungen und adaptive Dosiersysteme sind daher entscheidend für präzise Ergebnisse.

Inwiefern ermöglichen Dosiersysteme eine nachhaltigere Produktion?

Dosiersysteme tragen durch die Optimierung des Materialverbrauchs und die Reduzierung von Abfall zur Nachhaltigkeit bei. Präzise Dosierung minimiert Überdosierungen und Materialverschwendung, was nicht nur die Ressourceneffizienz verbessert, sondern auch die Umweltbelastung verringert. Zudem können Dosiersysteme zur Verlängerung der Haltbarkeit von Produkten beitragen, indem sie die exakte Menge an Konservierungsmitteln oder anderen Additiven zuführen.

Welche Technologien beeinflussen die Entwicklung von Dosiersystemen für viskose Medien?

Technologien wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und Fortschritte in den Materialwissenschaften haben einen signifikanten Einfluss auf die Entwicklung von Dosiersystemen. IoT ermöglicht eine verbesserte Überwachung und Steuerung der Dosierprozesse in Echtzeit, während KI zur Optimierung der Dosierparameter auf Basis von Datenanalyse beiträgt. Materialwissenschaftliche Innovationen führen zur Entwicklung neuer Materialien mit verbesserten Eigenschaften, die neue Dosierherausforderungen und -möglichkeiten schaffen.

Können Dosiersysteme für viskose Medien automatisiert werden, und welche Vorteile bietet dies?

Die Automatisierung von Dosiersystemen bietet zahlreiche Vorteile, darunter erhöhte Präzision, Effizienz und Kosteneinsparungen. Automatisierte Systeme ermöglichen eine gleichbleibende Dosierung mit minimaler menschlicher Intervention. Dies verbessert die Produktqualität verbessert und steigert die Produktionsgeschwindigkeit. Zudem ermöglicht die Automatisierung eine bessere Datenerfassung und -analyse für eine kontinuierliche Prozessoptimierung.

Wie beeinflusst die Reinigung und Wartung von Dosiersystemen die Betriebszeit und Produktivität?

Regelmäßige Reinigung und Wartung sind entscheidend für die Zuverlässigkeit und Effizienz von Dosiersystemen. Die Vernachlässigung dieser Aspekte kann zu Ausfällen, Produktionsunterbrechungen und Qualitätseinbußen führen. Durch die Aufrechterhaltung sauberer und gut gewarteter Systeme können Betriebszeiten maximiert und die Produktivität gesteigert werden.

Was sind die Hauptunterschiede zwischen automatisierten und manuellen Dosiersystemen?

Automatisierte Dosiersysteme bieten gegenüber manuellen Systemen verbesserte Präzision, Effizienz und Reproduzierbarkeit. Sie sind ideal für Anwendungen, die hohe Produktionsraten und gleichbleibende Qualität erfordern. Manuelle Systeme können in Situationen, in denen Flexibilität und individuelle Anpassungen erforderlich sind oder wo die Automatisierungskosten nicht gerechtfertigt sind, vorteilhaft sein.

Welche Sicherheitsaspekte müssen bei Dosiersystemen berücksichtigt werden?

Sicherheit ist ein wesentlicher Aspekt beim Betrieb von Dosiersystemen. Dies umfasst die Sicherstellung der Kompatibilität des Mediums mit den Systemkomponenten, die Verhinderung von Leckagen und Überdosierungen sowie die Implementierung von Notfallstopps und anderen Sicherheitsfunktionen. Regelmäßige Sicherheitsüberprüfungen und Schulungen für Bedienpersonal sind unerlässlich, um Risiken zu minimieren.

Wie geht man mit der Skalierung von Dosiersystemen für unterschiedliche Produktionsvolumen um?

Die effektive Skalierung von Dosiersystemen für unterschiedliche Produktionsvolumina setzt ein modulares Design und flexible Software voraus. Die Anpassung selbst kann durch das Hinzufügen zusätzlicher Dosiermodule, die Modifikation der Automatisierungsniveaus oder durch die Implementierung skalierbarer Steuerungssysteme erreicht werden. Diese Maßnahmen ermöglichen eine effiziente Produktion, selbst bei schwankenden Produktionsvolumen.